0· 引言

滑动模板施工技术是现浇混凝土工程的一项特殊施工工艺,与常规施工方法相比,滑模施工具有机械化程度高,多工种协同工作和强制性连续作业的特点、可节省脚手架搭设和支模所需的工料、模板可重复拆卸使用,不但能保证质量,而且施工迅速、安全、降低工程成本,取得较大的综合经济效益。

目前,国内滑模施工时,基本采用依次进行绑扎钢筋→预应力钢绞线→浇筑混凝土→提升的施工工序,每次提升200 mm ~300 mm 的高度,在每一提升面上,钢筋工、木工、混凝土工均间断施工,在狭小、平台紧促的作业平台上增加了施工人员人数,并加剧了钢筋、混凝土吊运及混凝土运输的施工组织难度,同时容易造成两层筒壁混凝土浇筑层的接槎施工缝和筒壁流坠或麻面等质量通病。

为解决这个不足,多年来我们研究混凝土筒仓滑模施工工艺,创立了小升距滑升、各工种无间歇流水施工混凝土滑模施工工艺,在正常滑升阶段,改变了常规以往滑模施工中每次滑升200 mm ~ 300 mm。

1· 工法特点

1) 优化了常规滑模工艺,采用小升距提升滑模平台,各工种同步无交叉施工。采用每次提升25 mm,每小时提升4 次~ 5 次,克服了常规滑模施工中各工序存在施工间歇的弊病,保证各工种在同一滑升高度上无交叉作业,各工序无施工间歇。

2) 各工种专人专业施工作业,实现无间歇流水施工。在各个滑升高度上,平台的1 /3 筒仓周长范围内钢筋工在绑扎钢筋,另1 /3 筒仓周长范围内预应力钢绞线工在安装钢绞线,最后1 /3 周长范围内混凝土工在浇筑混凝土,三个工序沿筒仓周长循环展开,形成三个流水施工段,钢筋安装、预应力钢绞线安装、混凝土浇筑各专业施工班组在各施工段无间歇流水施工。平台上作业人员人数比常规减少40%。

3) 设置专用筒仓内外出模面整修和养护平台,施工作业安全可靠。在滑模平台系统设计时,在滑模平台下,沿筒仓壁内外各设置一层专用悬挂操作平台。在模板滑升的同时,设专人对出模的混凝土筒仓壁喷洒混凝土养护液,解决了立面混凝土难以养护的施工难题,保证了混凝土筒仓施工质量,同时保证了作业人员安全施工。

2· 施工工艺流程及技术要点

本滑模施工工艺采用25 mm 中碳钢作为滑升支撑受力和传力杆件,为方便使用每根长度为3 m,每根两端为阴阳螺纹,一般支撑杆在作业完成后收回。液压千斤顶为滚珠穿心式液压千斤顶,共64 组; 液压控制站采用7. 5HP 液压系统,电动控制。油路是连接液压控制站和千斤顶的液压通路,主要由油管、管接头、液压分配器和单向截止阀等元件组成,油路采用分级式布置。

2. 1 工艺流程

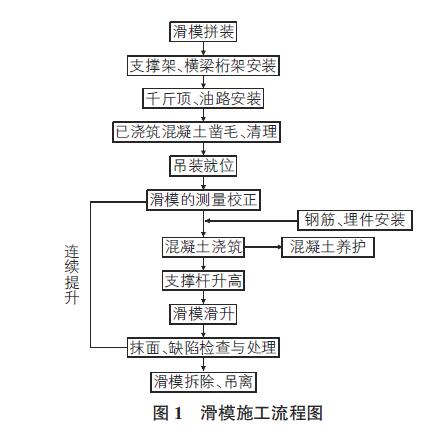

滑模施工工艺流程图见图1。

2. 2 模板系统

模板采用105 系列大钢模板,模板之间为平接口,每片模板宽60 cm,高105 cm,每片模板由特殊锁具与圈梁相连接,防止其水平或垂直方向变形; 模板组装前需涂满脱模剂,内外角部分做成圆角或钝角,以减少初次滑动阻力。圈梁的作用在于加固模板,确保仓壁的成型。另外在上面的圈梁必须包容工作架维持整个模板强度,宜采用足够强度的型钢及角钢组合,必须保证产生光滑平整无瑕疵的混凝土墙面。

轭架结构必须满足附加荷载的接收要求,以抵抗因混凝土坍落度或爬升速度过快所造成的模板倾斜,这项结构还可以保证混凝土面垂直平滑。

2. 3 油压系统

1) 升高杆。模板上所有荷载都依靠此杆进行提升,根据需要使用的千斤顶的提升能力,采用ψ25 mm 的中碳钢,为了使用方便长度一般为3 m,每根两端为阴阳螺纹,升高杆安装时,为保证强度分别以1 m,2 m,3 m 三种接头错开对接。一般升高杆在滑模作业完成后予以回收,因PVC 管随千斤顶沿升高杆而移动,使升高杆不与已凝结的混凝土接触。

2) 千斤顶。千斤顶的作用在于移动整个模板框架的荷载。千斤顶的主要部分由上下2 个钢珠卡紧组及1 个液压缸组成。在千斤顶上,每次移动的距离为25 mm,若需要时,每只千斤顶提升高度可自由调整0 mm ~ 25 mm,当下面的钢珠卡紧组上升时,上面的钢珠卡紧组承受重量,然后下面的钢珠卡紧组接收重量,而上面的钢珠卡紧组因压力弹簧而上升。每个千斤顶之顶升力为3 t ~ 6 t,具体视所需提升的负荷而定。

3) 液压机组。液压机组的功能是推动千斤顶,其由7. 5HP 液压泵、电动机及相关的压力阀及换向阀所组成,工作压力可调整至150 kg /cm2 ,以电子装置自动控制液压机组,每一升程距离的时间由电动按钮开关完成,泄漏损失的控制由压力控制器执行。本机组备有1 台手动设备,供停电时不时之需。千斤顶与油泵间用高压油管相连接。本次滑模计划采用64 台TT-3T 型千斤顶与

1· 部液压机组相配合。

2. 4 工作平台

供混凝土输送、浇筑、钢筋绑扎及混凝土表面养护或修饰等工作及物料装卸平台使用,并同时还可作栏杆防护用,工作平台共分三层,上、中层供混凝土输送、钢筋安装、预应力钢筋、锚板摆放、滑动模板升高作业及指挥控制中心所在,下层悬吊架供混凝土面的修饰、喷洒养护剂及支撑工作的使用。

2. 5 混凝土输送

混凝土由设在工地附近的混凝土配送中心供应,其生产量大于30 m3 /h,以确保混凝土连续供应。现场输送吊运混凝土方式依施工计划执行。

2. 6 滑模施工

1) 滑模施工。滑模施工混凝土浇筑应配合模板上升速度,依施工步骤分两个阶段进行,以达到最佳质量效果。a. 滑模初期:即为滑模设备组模完成依模板深度( 深度约为110 cm) 约略分三等份逐层浇置与捣实,第一层( 底层约30 cm ~ 35 cm) 先行捣置时间约1 h,均匀浇置并确实捣实,依序第二层( 中层约30 cm ~35 cm) 、第三层( 上层约30 cm ~ 35 cm) ,待全部浇筑完成约3 h,随后停止浇筑,清理工作平台残余混凝土,直至4 h 底层已达初凝阶段,即达到预期滑升需求时,同时考虑上层初凝时间,避免产生冷接缝,以达到滑模混凝土施工质量。b. 正常滑升: 施工经初期程序后,展开24 h 连续滑模,经滑模15 cm ~ 25 cm 模深,即补充混凝土,依序360°均匀浇筑及振捣,平均每小时须混凝土量9 m3 ,若遇有开口、补强筋、预埋件及其他特殊情况,与时间发生冲突,视处理时间随时掌控,同时要求搅拌站变换配比及添加缓凝剂,视情况延缓+ 1 h ~ + 4 h 等类别混凝土,避免处理时影响产生冷接缝。

升模速度约为0. 15 m/h ~ 0. 50 m/h,视当时气温、风速而定,其升高的速度不得小于混凝土凝结速度,每一循环升高约2. 5 cm,可连续上升。

2) 完成滑升。当模板滑升至距顶部标高0. 5 m 左右时,滑模即进入完成滑升阶段,此时应放慢滑升速度,并进行准确的抄平和找正工作,保证顶部标高及位置的正确。

2. 7 滑模的拆除

由于滑模是大型设备,所以在拆除滑模时也要十分注意。

1) 把顶部的多余钢筋割掉,把通过液压千斤顶的支撑杆抽出回收。

2) 把滑模上的附属设备拆下来,如电器控制箱、电焊机、照明设备等,减小起吊重量。

3) 利用塔吊将模板及圈梁、提升架逐榀拆除。

4) 拆除液压站和各液压千斤顶。

3· 安全措施

滑模是一个钢制框架结构通过高强度螺栓连接组成,总重达数十吨。滑模的主体结构是由工字钢、槽钢、角钢三种型钢焊接而成,辅助钢材有钢管、扁钢、钢丝,用来制作滑模顶部栏杆及其遮雨篷、抹面吊篮和爬梯。根据现场施工安全措施如下:

1) 吊装前,应检查安全技术措施及安全防护措施等准备工作,检查机具设备,构件的重量,长度及吊点位置等是否符合要求,严禁无准备盲目施工。

2) 钢丝绳在使用前,应检查其破损程度,对大型构件、重构件的安装宜用新的钢丝绳,使用前也要检验。

3) 吊装前应先进行试吊,按设计重分阶段进行观测,确定无误后,方可进行正式吊装作业。施工时,专兼职安全员应在现场指挥和监督。

4) 塔吊在吊装钢材、小型器具等构件时,应符合起重吊装的有关规定。

5) 滑模施工中,应严格按施工组织设计要求分散堆载,平台不得超载且不应出现不均匀堆载的现象。施工人员必须服从统一指挥,不得擅自操作液压设备和机械设备。

6) 应遵守施工安全操作规程有关规定。滑模施工场地应有足够的照明,操作平台上的照明采用36 V 低压电灯。

7) 平台内、外吊脚手架使用前,一律安装好轻质牢固的安全网,并将安全网靠紧筒壁,经项目部安全验收后方可使用。

8) 为了防止高空物体坠落伤人,滑模下部,在2 m ~ 5 m 处搭设保护棚,并在上部铺一层6 mm ~ 8 mm 钢板防护。

9) 滑模拆除后及时清除模板上的残余混凝土,并涂刷脱模剂防护,设置必要的防雨措施。

4·社会效益和经济效益

液压滑模混凝土施工是建筑工程中一项高效、低廉的混凝土施工,具有施工速度快、质量好、成本低等特点,取得了明显的经济效益。

2. 2 模板系统

模板采用105 系列大钢模板,模板之间为平接口,每片模板宽60 cm,高105 cm,每片模板由特殊锁具与圈梁相连接,防止其水平或垂直方向变形; 模板组装前需涂满脱模剂,内外角部分做成圆角或钝角,以减少初次滑动阻力。圈梁的作用在于加固模板,确保仓壁的成型。另外在上面的圈梁必须包容工作架维持整个模板强度,宜采用足够强度的型钢及角钢组合,必须保证产生光滑平整无瑕疵的混凝土墙面。

轭架结构必须满足附加荷载的接收要求,以抵抗因混凝土坍落度或爬升速度过快所造成的模板倾斜,这项结构还可以保证混凝土面垂直平滑。

2. 3 油压系统

1) 升高杆。模板上所有荷载都依靠此杆进行提升,根据需要使用的千斤顶的提升能力,采用ψ25 mm 的中碳钢,为了使用方便长度一般为3 m,每根两端为阴阳螺纹,升高杆安装时,为保证强度分别以1 m,2 m,3 m 三种接头错开对接。一般升高杆在滑模作业完成后予以回收,因PVC 管随千斤顶沿升高杆而移动,使升高杆不与已凝结的混凝土接触。

2) 千斤顶。千斤顶的作用在于移动整个模板框架的荷载。千斤顶的主要部分由上下2 个钢珠卡紧组及1 个液压缸组成。在千斤顶上,每次移动的距离为25 mm,若需要时,每只千斤顶提升高度可自由调整0 mm ~ 25 mm,当下面的钢珠卡紧组上升时,上面的钢珠卡紧组承受重量,然后下面的钢珠卡紧组接收重量,而上面的钢珠卡紧组因压力弹簧而上升。每个千斤顶之顶升力为3 t ~ 6 t,具体视所需提升的负荷而定。

3) 液压机组。液压机组的功能是推动千斤顶,其由7. 5HP 液压泵、电动机及相关的压力阀及换向阀所组成,工作压力可调整至150 kg /cm2 ,以电子装置自动控制液压机组,每一升程距离的时间由电动按钮开关完成,泄漏损失的控制由压力控制器执行。本机组备有1 台手动设备,供停电时不时之需。千斤顶与油泵间用高压油管相连接。本次滑模计划采用64 台TT-3T 型千斤顶与

1· 部液压机组相配合。

2. 4 工作平台

供混凝土输送、浇筑、钢筋绑扎及混凝土表面养护或修饰等工作及物料装卸平台使用,并同时还可作栏杆防护用,工作平台共分三层,上、中层供混凝土输送、钢筋安装、预应力钢筋、锚板摆放、滑动模板升高作业及指挥控制中心所在,下层悬吊架供混凝土面的修饰、喷洒养护剂及支撑工作的使用。

2. 5 混凝土输送

混凝土由设在工地附近的混凝土配送中心供应,其生产量大于30 m3 /h,以确保混凝土连续供应。现场输送吊运混凝土方式依施工计划执行。

2. 6 滑模施工

1) 滑模施工。滑模施工混凝土浇筑应配合模板上升速度,依施工步骤分两个阶段进行,以达到最佳质量效果。a. 滑模初期:即为滑模设备组模完成依模板深度( 深度约为110 cm) 约略分三等份逐层浇置与捣实,第一层( 底层约30 cm ~ 35 cm) 先行捣置时间约1 h,均匀浇置并确实捣实,依序第二层( 中层约30 cm ~35 cm) 、第三层( 上层约30 cm ~ 35 cm) ,待全部浇筑完成约3 h,随后停止浇筑,清理工作平台残余混凝土,直至4 h 底层已达初凝阶段,即达到预期滑升需求时,同时考虑上层初凝时间,避免产生冷接缝,以达到滑模混凝土施工质量。b. 正常滑升: 施工经初期程序后,展开24 h 连续滑模,经滑模15 cm ~ 25 cm 模深,即补充混凝土,依序360°均匀浇筑及振捣,平均每小时须混凝土量9 m3 ,若遇有开口、补强筋、预埋件及其他特殊情况,与时间发生冲突,视处理时间随时掌控,同时要求搅拌站变换配比及添加缓凝剂,视情况延缓+ 1 h ~ + 4 h 等类别混凝土,避免处理时影响产生冷接缝。

升模速度约为0. 15 m/h ~ 0. 50 m/h,视当时气温、风速而定,其升高的速度不得小于混凝土凝结速度,每一循环升高约2. 5 cm,可连续上升。

2) 完成滑升。当模板滑升至距顶部标高0. 5 m 左右时,滑模即进入完成滑升阶段,此时应放慢滑升速度,并进行准确的抄平和找正工作,保证顶部标高及位置的正确。

2. 7 滑模的拆除

由于滑模是大型设备,所以在拆除滑模时也要十分注意。

1) 把顶部的多余钢筋割掉,把通过液压千斤顶的支撑杆抽出回收。

2) 把滑模上的附属设备拆下来,如电器控制箱、电焊机、照明设备等,减小起吊重量。

3) 利用塔吊将模板及圈梁、提升架逐榀拆除。

4) 拆除液压站和各液压千斤顶。

3· 安全措施

滑模是一个钢制框架结构通过高强度螺栓连接组成,总重达数十吨。滑模的主体结构是由工字钢、槽钢、角钢三种型钢焊接而成,辅助钢材有钢管、扁钢、钢丝,用来制作滑模顶部栏杆及其遮雨篷、抹面吊篮和爬梯。根据现场施工安全措施如下:

1) 吊装前,应检查安全技术措施及安全防护措施等准备工作,检查机具设备,构件的重量,长度及吊点位置等是否符合要求,严禁无准备盲目施工。

2) 钢丝绳在使用前,应检查其破损程度,对大型构件、重构件的安装宜用新的钢丝绳,使用前也要检验。

3) 吊装前应先进行试吊,按设计重分阶段进行观测,确定无误后,方可进行正式吊装作业。施工时,专兼职安全员应在现场指挥和监督。

4) 塔吊在吊装钢材、小型器具等构件时,应符合起重吊装的有关规定。

5) 滑模施工中,应严格按施工组织设计要求分散堆载,平台不得超载且不应出现不均匀堆载的现象。施工人员必须服从统一指挥,不得擅自操作液压设备和机械设备。

6) 应遵守施工安全操作规程有关规定。滑模施工场地应有足够的照明,操作平台上的照明采用36 V 低压电灯。

7) 平台内、外吊脚手架使用前,一律安装好轻质牢固的安全网,并将安全网靠紧筒壁,经项目部安全验收后方可使用。

8) 为了防止高空物体坠落伤人,滑模下部,在2 m ~ 5 m 处搭设保护棚,并在上部铺一层6 mm ~ 8 mm 钢板防护。

9) 滑模拆除后及时清除模板上的残余混凝土,并涂刷脱模剂防护,设置必要的防雨措施。

4·社会效益和经济效益

液压滑模混凝土施工是建筑工程中一项高效、低廉的混凝土施工,具有施工速度快、质量好、成本低等特点,取得了明显的经济效益。

|